అల్యూమినియం లేదా అల్యూమినియం మిశ్రమ లోహాల ఉత్పత్తుల ఉపరితలంపై అల్యూమినియం ఆక్సైడ్ ఫిల్మ్ను సృష్టించడానికి అనోడైజింగ్ అనేది ఒక ప్రక్రియ. ఇందులో అల్యూమినియం లేదా అల్యూమినియం మిశ్రమ లోహాల ఉత్పత్తిని ఎలక్ట్రోలైట్ ద్రావణంలో యానోడ్గా ఉంచడం మరియు అల్యూమినియం ఆక్సైడ్ ఫిల్మ్ను రూపొందించడానికి విద్యుత్ ప్రవాహాన్ని వర్తింపజేయడం జరుగుతుంది. అనోడైజింగ్ అల్యూమినియం ప్రొఫైల్ల తుప్పు నిరోధకత, దుస్తులు నిరోధకత మరియు అలంకార లక్షణాలను మెరుగుపరుస్తుంది. అల్యూమినియం ప్రొఫైల్ల అనోడైజింగ్ ప్రక్రియలో, అనేక సాధారణ లోప లక్షణాలు సంభవించవచ్చు. మచ్చల లోపాల కారణాలను ప్రధానంగా అర్థం చేసుకుందాం. పదార్థ తుప్పు, స్నాన కాలుష్యం, మిశ్రమం రెండవ దశల అవపాతం లేదా గాల్వానిక్ ప్రభావాలు అన్నీ మచ్చల లోపాలకు దారితీయవచ్చు. అవి ఈ క్రింది విధంగా వివరించబడ్డాయి:

1. ఆమ్లం లేదా క్షార చెక్కడం

అనోడైజ్ చేయడానికి ముందు, అల్యూమినియం పదార్థం ఆమ్లం లేదా ఆల్కలీన్ ద్రవాల ద్వారా తుప్పు పట్టవచ్చు లేదా ఆమ్లం లేదా ఆల్కలీన్ పొగల ద్వారా ప్రభావితమవుతుంది, ఫలితంగా ఉపరితలంపై స్థానికంగా తెల్లటి మచ్చలు ఏర్పడతాయి. తుప్పు తీవ్రంగా ఉంటే, పెద్ద గుంటల మచ్చలు ఏర్పడవచ్చు. తుప్పు ఆమ్లం లేదా క్షార వల్ల సంభవిస్తుందో లేదో కంటితో గుర్తించడం కష్టం, కానీ సూక్ష్మదర్శిని క్రింద తుప్పుపట్టిన ప్రాంతం యొక్క క్రాస్-సెక్షన్ను గమనించడం ద్వారా దానిని సులభంగా గుర్తించవచ్చు. గొయ్యి అడుగు భాగం గుండ్రంగా ఉండి, అంతర్గ్రాన్యులర్ తుప్పు లేకుండా ఉంటే, అది క్షార ఎచింగ్ వల్ల కలుగుతుంది. అడుగు భాగం సక్రమంగా ఉండి, అంతర్గ్రాన్యులర్ తుప్పుతో పాటు, లోతైన గుంటలతో ఉంటే, అది ఆమ్ల ఎచింగ్ వల్ల కలుగుతుంది. ఫ్యాక్టరీలో సరికాని నిల్వ మరియు నిర్వహణ కూడా ఈ రకమైన తుప్పుకు దారితీస్తుంది. రసాయన పాలిషింగ్ ఏజెంట్లు లేదా ఇతర ఆమ్ల పొగల నుండి వచ్చే ఆమ్ల పొగలు, అలాగే క్లోరినేటెడ్ ఆర్గానిక్ డీగ్రేజర్లు యాసిడ్ ఎచింగ్కు మూలాలు. మోర్టార్, సిమెంట్ బూడిద మరియు ఆల్కలీన్ వాషింగ్ ద్రవాలను చెదరగొట్టడం మరియు స్ప్లాష్ చేయడం వల్ల సాధారణ క్షార ఎచింగ్ సంభవిస్తుంది. కారణాన్ని నిర్ణయించిన తర్వాత, ఫ్యాక్టరీలో వివిధ ప్రక్రియల నిర్వహణను బలోపేతం చేయడం ద్వారా సమస్యను పరిష్కరించవచ్చు.

2.వాతావరణ తుప్పు

తేమతో కూడిన గాలికి గురైన అల్యూమినియం ప్రొఫైల్స్ తెల్లటి మచ్చలను అభివృద్ధి చేయవచ్చు, ఇవి తరచుగా అచ్చు రేఖల వెంట రేఖాంశంగా సమలేఖనం చేయబడతాయి. వాతావరణ తుప్పు సాధారణంగా ఆమ్లం లేదా క్షార ఎచింగ్ వలె తీవ్రంగా ఉండదు మరియు యాంత్రిక పద్ధతులు లేదా క్షార వాషింగ్ ద్వారా తొలగించబడుతుంది. వాతావరణ తుప్పు ఎక్కువగా స్థానికీకరించబడదు మరియు నీటి ఆవిరి సులభంగా ఘనీభవించే తక్కువ ఉష్ణోగ్రత ప్రాంతాలు లేదా ఎగువ ఉపరితలాలు వంటి కొన్ని ఉపరితలాలపై సంభవిస్తుంది. వాతావరణ తుప్పు మరింత తీవ్రంగా ఉన్నప్పుడు, పిట్టింగ్ స్పాట్ల క్రాస్-సెక్షన్ విలోమ పుట్టగొడుగుల వలె కనిపిస్తుంది. ఈ సందర్భంలో, ఆల్కలీన్ వాషింగ్ పిట్టింగ్ స్పాట్లను తొలగించదు మరియు వాటిని పెద్దదిగా చేయవచ్చు. వాతావరణ తుప్పును నిర్ణయించినట్లయితే, ఫ్యాక్టరీలో నిల్వ పరిస్థితులను తనిఖీ చేయాలి. నీటి ఆవిరి సంగ్రహణను నివారించడానికి అల్యూమినియం పదార్థాలను అతి తక్కువ ఉష్ణోగ్రతలు ఉన్న ప్రాంతాల్లో నిల్వ చేయకూడదు. నిల్వ ప్రాంతం పొడిగా ఉండాలి మరియు ఉష్ణోగ్రత సాధ్యమైనంత ఏకరీతిగా ఉండాలి.

3.కాగితపు తుప్పు (నీటి మచ్చలు)

కాగితం లేదా కార్డ్బోర్డ్ను అల్యూమినియం పదార్థాల మధ్య ఉంచినప్పుడు లేదా ప్యాకేజింగ్ కోసం ఉపయోగించినప్పుడు, అది రాపిడిని నివారిస్తుంది. అయితే, కాగితం తడిగా మారితే, అల్యూమినియం ఉపరితలంపై తుప్పు మచ్చలు కనిపిస్తాయి. ముడతలు పెట్టిన కార్డ్బోర్డ్ను ఉపయోగించినప్పుడు, ముడతలు పెట్టిన బోర్డుతో సంబంధం ఉన్న ప్రదేశాలలో సాధారణ తుప్పు మచ్చలు కనిపిస్తాయి. కొన్నిసార్లు లోపాలు అల్యూమినియం ఉపరితలంపై నేరుగా కనిపించవచ్చు, ఆల్కలీన్ వాషింగ్ మరియు అనోడైజింగ్ తర్వాత అవి తరచుగా ఎక్కువగా కనిపిస్తాయి. ఈ మచ్చలు సాధారణంగా లోతైనవి మరియు యాంత్రిక మార్గాల ద్వారా లేదా ఆల్కలీన్ వాషింగ్ ద్వారా తొలగించడం కష్టం. కాగితం (బోర్డు) తుప్పు అనేది ఆమ్ల అయాన్ల వల్ల సంభవిస్తుంది, ప్రధానంగా కాగితంలో ఉండే SO42- మరియు Cl-. అందువల్ల, క్లోరైడ్లు మరియు సల్ఫేట్లు లేకుండా కాగితం (బోర్డు)ని ఉపయోగించడం మరియు నీటి చొచ్చుకుపోవడాన్ని నివారించడం కాగితం (బోర్డు) తుప్పును నివారించడానికి ప్రభావవంతమైన పద్ధతులు.

4. నీటి తుప్పును శుభ్రపరచడం (స్నోఫ్లేక్ తుప్పు అని కూడా పిలుస్తారు)

ఆల్కలీన్ వాషింగ్, కెమికల్ పాలిషింగ్ లేదా సల్ఫ్యూరిక్ యాసిడ్ పిక్లింగ్ తర్వాత, శుభ్రం చేసే నీటిలో మలినాలు ఉంటే, అది ఉపరితలంపై నక్షత్ర ఆకారంలో లేదా ప్రసరించే మచ్చలకు దారితీయవచ్చు. తుప్పు లోతు తక్కువగా ఉంటుంది. శుభ్రపరిచే నీరు బాగా కలుషితమైనప్పుడు లేదా ఓవర్ఫ్లో ప్రక్షాళన యొక్క ప్రవాహం రేటు తక్కువగా ఉన్నప్పుడు ఈ రకమైన తుప్పు సంభవిస్తుంది. ఇది కనిపించే విధంగా స్నోఫ్లేక్ ఆకారపు స్ఫటికాలను పోలి ఉంటుంది, అందుకే దీనికి "స్నోఫ్లేక్ తుప్పు" అని పేరు వచ్చింది. అల్యూమినియంలోని జింక్ మలినాలు మరియు శుభ్రపరిచే నీటిలో SO42- మరియు Cl- మధ్య ప్రతిచర్య దీనికి కారణం. ట్యాంక్ యొక్క ఇన్సులేషన్ పేలవంగా ఉంటే, గాల్వానిక్ ప్రభావాలు ఈ లోపాన్ని మరింత తీవ్రతరం చేస్తాయి. విదేశీ వనరుల ప్రకారం, అల్యూమినియం మిశ్రమంలో Zn కంటెంట్ 0.015% కంటే ఎక్కువగా ఉన్నప్పుడు, శుభ్రపరిచే నీటిలో Cl- 15 ppm కంటే ఎక్కువగా ఉన్నప్పుడు, ఈ రకమైన తుప్పు సంభవించే అవకాశం ఉంది. పిక్లింగ్ కోసం నైట్రిక్ ఆమ్లాన్ని ఉపయోగించడం లేదా శుభ్రపరిచే నీటికి 0.1% HNO3 జోడించడం వల్ల దానిని తొలగించవచ్చు.

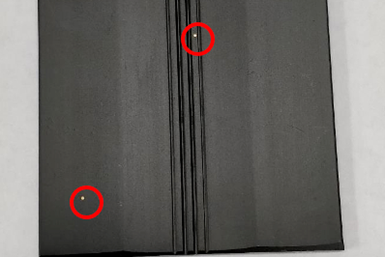

5.క్లోరైడ్ తుప్పు

సల్ఫ్యూరిక్ యాసిడ్ అనోడైజింగ్ బాత్లో తక్కువ మొత్తంలో క్లోరైడ్ ఉండటం కూడా పిట్టింగ్ తుప్పుకు దారితీస్తుంది. దీని లక్షణం లోతైన నల్లని నక్షత్ర ఆకారపు గుంటలు, ఇవి వర్క్పీస్ అంచులు మరియు మూలల వద్ద లేదా అధిక కరెంట్ సాంద్రతలు ఉన్న ఇతర ప్రాంతాలలో ఎక్కువగా కేంద్రీకృతమై ఉంటాయి. పిట్టింగ్ ప్రదేశాలలో అనోడైజ్డ్ ఫిల్మ్ ఉండదు మరియు మిగిలిన "సాధారణ" ప్రాంతాలలో ఫిల్మ్ యొక్క మందం అంచనా వేసిన విలువ కంటే తక్కువగా ఉంటుంది. కుళాయి నీటిలో అధిక ఉప్పు శాతం స్నానంలో Cl- కాలుష్యానికి ప్రధాన మూలం.

6.గాల్వానిక్ తుప్పు

శక్తివంతం చేయబడిన ట్యాంక్లో (యానోడైజింగ్ లేదా ఎలక్ట్రోలైటిక్ కలరింగ్), వర్క్పీస్ మరియు ట్యాంక్ మధ్య గాల్వానిక్ ప్రభావాలు (స్టీల్ ట్యాంక్), లేదా శక్తివంతం కాని ట్యాంక్లో విచ్చలవిడి ప్రవాహాల ప్రభావాలు (రింజింగ్ లేదా సీలింగ్), పిట్టింగ్ తుప్పుకు కారణమవుతాయి లేదా తీవ్రతరం చేస్తాయి.

MAT అల్యూమినియం నుండి మే జియాంగ్ ద్వారా సవరించబడింది.

పోస్ట్ సమయం: డిసెంబర్-15-2023